Automatisierte Prozesse und hochmoderne Anlagen bilden das Rückgrat unseres Unternehmens und tragen maßgeblich dazu bei, unseren hohen Qualitätsstandard zu sichern. Um die Qualität kontinuierlich zu gewährleisten, setzen wir im hauseigenen Labor auf eine Vielzahl von fortschrittlichen online und offline Analysesystemen sowie verschiedene Messverfahren entlang unserer Fertigungslinien.

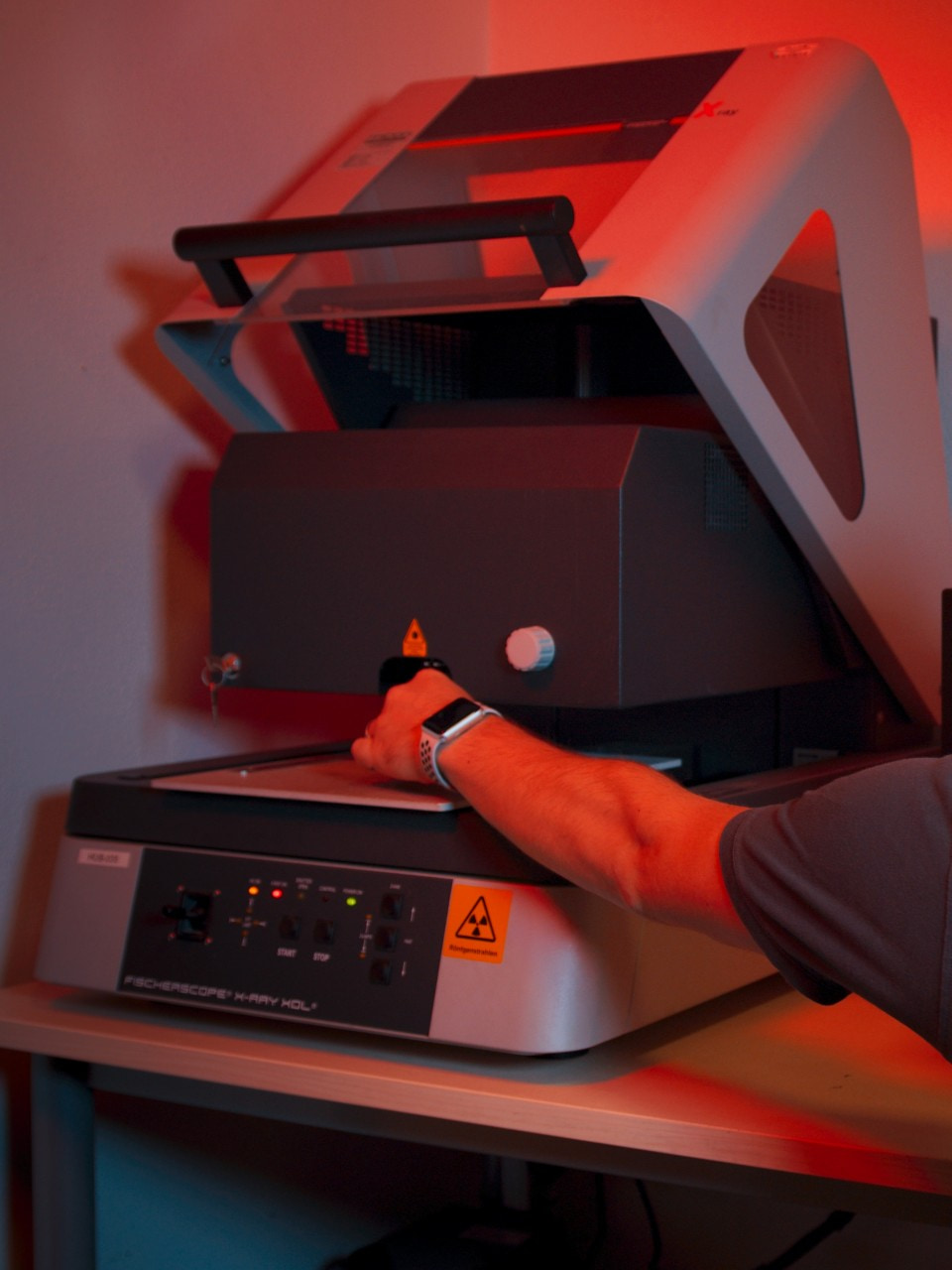

Unsere Qualitätskontrolle umfasst eine breite Palette von Tests, darunter auch Korrosionstests gemäß DIN EN ISO 9227, die sicherstellen, dass unsere Produkte selbst unter anspruchsvollen Bedingungen ihre Integrität bewahren. Für präzise Materialanalysen setzen wir Röntgenfluoreszenzmessgeräte (X-Ray) ein, die eine detaillierte Untersuchung der Materialzusammensetzung ermöglichen.

Ein weiterer wichtiger Aspekt unserer Qualitätssicherung ist der Einsatz eines Reibwerteprüfstands, der uns dabei unterstützt, die tribologischen Eigenschaften unserer Produkte zu bewerten. Diese Informationen sind entscheidend für Anwendungen, bei denen Reibung und Verschleiß eine zentrale Rolle spielen.

Die lückenlose Dokumentation sämtlicher Daten zu unseren Prozessen und Verfahren gewährleistet eine transparente Nachverfolgbarkeit. Diese Daten sind nicht nur ein Instrument zur Qualitätsüberprüfung, sondern dienen auch als Grundlage für kontinuierliche Verbesserungen und Innovationen in unserem Produktionsprozess.

Besonderes Augenmerk legen wir auf die vollautomatisierte Chemikaliendosierung an allen Anlagen. Die exakte Dosierung wird automatisch gezählt, überwacht und für jedes Prozessbad detailliert dokumentiert. Dieser Grad der Automatisierung erhöht nicht nur die Effizienz unserer Fertigungsprozesse, sondern minimiert auch das Risiko von menschlichen Fehlern und trägt somit zur konstanten Qualität unserer Produkte bei.

Insgesamt ermöglichen diese hochentwickelten Technologien und automatisierten Prozesse eine umfassende Sicherung und Überprüfung unseres Qualitätsstandards, wodurch wir den Anforderungen unserer Kunden gerecht werden und gleichzeitig nachhaltige, innovative Lösungen in der Produktion bieten können.

Einsatz eines Methrom Analysegeräts in der Galvanik

In der Galvanikindustrie spielt die genaue Analyse von Chemikalien und Prozesslösungen eine entscheidende Rolle für die Qualität der galvanischen Beschichtungen und die Effizienz der Produktionsprozesse. Hier kommt das Metrohm Analysegerät zum Einsatz, ein hochmodernes Instrument, das präzise und zuverlässige Analysen von Metallsalzen, Säuren, Laugen und anderen chemischen Komponenten ermöglicht.

Das Metrohm Analysegerät bietet zahlreiche Vorteile für unsere Galvanik:

PRÄZISION

Durch die genaue Messung von Konzentrationen können wir die Zusammensetzung der Prozesslösungen optimal steuern und so eine gleichbleibend hohe Qualität der galvanischen Beschichtungen sicherstellen.

EFFIZIENZ

Das schnelle und automatisierte Analyseverfahren ermöglicht eine zeitnahe Überwachung der Prozessparameter, was zu einer Steigerung der Produktivität und einer Reduzierung des Chemikalienverbrauchs führt.

SICHERHEIT

Die regelmäßige Überprüfung der chemischen Parameter minimiert das Risiko von Fehlern und Unfällen und trägt somit zur Arbeitssicherheit in unserer Galvanik bei.

NACHHALTIGKEIT

Durch die präzise Dosierung der Chemikalien und die optimale Steuerung der Prozesslösungen tragen wir zur Minimierung von Abfall und zur Reduzierung des ökologischen Fußabdrucks unserer Produktion bei.

Dank des Methrom Analysegeräts können wir unseren Kunden eine gleichbleibend hohe Qualität, maximale Effizienz und höchste Sicherheitsstandards in der metallischen Oberflächenveredelung garantieren. Es ist ein weiterer Schritt in unserer kontinuierlichen Bemühung, innovative Technologien für eine nachhaltige und zukunftsfähige Galvanikproduktion einzusetzen.